فولاد مارتنزیتی

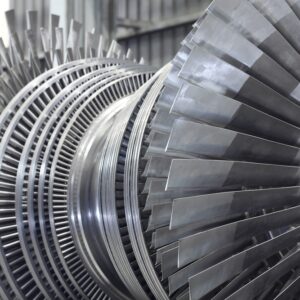

فولاد مارتنزیتی معمولا دارای 11.5 تا 18 درصد کروم و 1.2 درصد کربن می باشد و گاهی اوقات نیکل نیز اضافه می شود. گریدهای فولاد ضدزنگ مارتنزیتی، گروهی از آلیاژهای ضد زنگ هستند که برای مقاومت در برابر خوردگی ساخته شده اند. تمام ارقام مارتنزیتی، فلز کروم بدون نیکل است. همه این گریدها مغناطیسی هستند. گریدهای مارتنزیتی عمدتا برای مواردی استفاده قرار می شوند که در آن سختی، استحکام و مقاومت در برابر سایش مورد نیاز است. این فولاد ها مقاومت در برابر خوردگی متوسطی دارند و در کارد و چنگال، ابزار جراحی، کلید های پیچ و مهره و توربین استفاده می شود.

بیشتر فولادهای زنگنزن مارتنزیتی نیکل ندارند و قابل سخت گردانی با عملیات حرارتی اند. درصد کروم آنها ممکن است تا ۱۸٪ برسد. این فولادها مغناطیسی اند و دارای استحکام، سختی و مقاومت به خستگی بالا، انعطافپذیری خوب و مقاومت به خوردگی متوسط هستند.

گرید های فولاد مارتنزیتی

استیل 410

گرید پایه مارنزیتی است که دارای آلیاژ کمتری می باشد. نسبتا کم هزینه است، و برای اهداف کلی استفاده می شود، روی این فولاد عملیات حرارتی قابل اجرا است. در مواردی استفاده می شود که در آن محیط، خوردگی بسیار شدید نیست (مانند هوا، آب، برخی مواد شیمیایی و اسیدهای غذایی). کاربردهای این فولاد شامل قطعاتی است که نیاز به ترکیبی از استحکام و مقاومت دربرابر خوردگی دارند، مانند اتصال دهنده ها.

استیل S410

محتوای کربن این فولاد پایین تر از نوع 410 است، اما قابلیت جوش پذیری بهتر با سختی پایین تر را به همراه دارد. این یک فولاد کروم مقاوم در برابر خوردگی و حرارت است.

استیل 414

این نوع فولاد، محتوای نیکل بیشتری (2٪) برای افزایش مقاومت در برابر خوردگی دارد.

استیل 416

فسفر و گوگرد اضافه شده در این نوع فولاد برای ماشینکاری پیشرفته مناسب است. کاربردهای معمول این فولاد شامل قطعات پیچ و مهره است.

استیل 420

افزایش کربن در این نوع فولاد، باعث بهبود خواص مکانیکی می شود. کاربردهای معمول این نوع فولاد شامل ابزار جراحی هستند.

استیل 431

محتوای کروم بالاتری دارد که آن را برای مقاومت بیشتر در برابر خوردگی و خواص مکانیکی مناسب می کند. کاربردهای معمول این نوع گرید شامل قطعات با استحکام بالا مانند شیرها و پمپ ها هستند.

استیل 440

افزایش محتوای کروم و کربن، استحکام و مقاومت در برابر خوردگی این نوع را بهبود می بخشد. کاربردهای معمول این نوع فولاد شامل ابزار جراحی هستند.

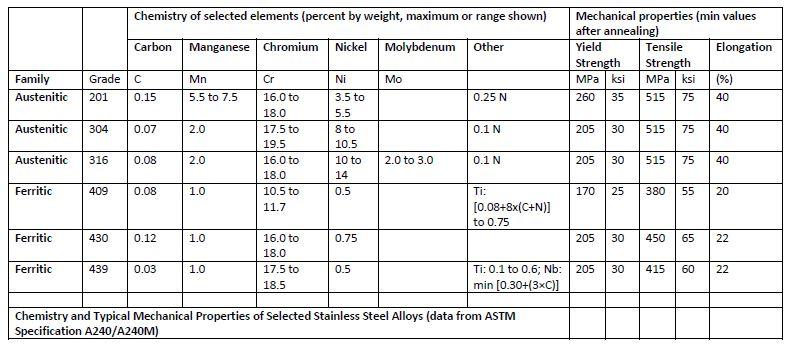

گروه های فریتی و مارتنزیتی هر دو دارای میکرو ساختار bcc هستند. میزان مقاومت دربرابر خوردگی این دو نوع فولاد ضد زنگ نسبت به فولاد ضد زنگ آستنیتی کمتر است.

خانواده فولادهای زنگنزن مارتنزیتی

St.steel 410-S41000: کاربرد عمومی (گرید پایه گروه مارتنزیتی)، قابلیت عملیات حرارتی

- St.steel 403-S40300: کیفیت خوب برای توربینها و قطعاتی که به شدت تحت تنش هستند

- St.steel 414-S41400: افزودن Ni برای مقاومت به خوردگی بهتر

- St.steel 431-S43100: افزایش Cr و Ni برای بهبود خوردگی و خواص مکانیکی خوب

- St.steel 422-S42200: حفظ استحکام و چقرمگی تا ۱۲۰۰°F با افزودن W, V و Mo

- St.steel 420-S42000: افزایش C برای بهبود خواص مکانیکی

- St.steel 420F-S42020: افزودن P و S برای بهبود ماشینکاری

- St.steel 416-S41600: افزایش P و S برای بهبود ماشینکاری

- St.steel 416 Se-S41623: افزودن Se برای بهبود سطوح ماشینکاری شده

- St.steel 440C-S44004: افزایش C برای بیشترین سختی و افزایش Cr برای مقاومت به خوردگی

- St.steel 440B-S44003: کاهش اندک C برای بهبود چقرمگی

- St.steel 440A-S44002: کاهش بیشتر C نسبت به 440B برای بهبود چقرمگی

- St.steel 440B-S44003: کاهش اندک C برای بهبود چقرمگی